Okidoki

Under många år har jag tillverkat mina hålmonterade och ytmonterade kretskort med toner transfer tekniken.

Har skaffat laserskrivare, hittat rätt papper, en metod att värma papperet på kretskortet i en flat yta - en metod som fungerar varje gång...... 9 av 10 gånger i allafall ;-)

CAD kretsschema har gjorts i Eagle och endast pappersutskrifter har behövts från CAD programmet.

Tillfälligheter

Genom en tillfällighet lyckades jag lägga vantarna på en liten enkel rudimentär 3-axlad CNC fräs för små pengar.

Lyckligtvis var denna fräs fortfarande i bra skick och mycket litet slitage.

3-axlig fräs

Styrenheten Woodpecker 3-Axis control XYZ CNC Control Board V3.4 för G-code ingick och ansluts till datorn med USB-A till USB-mini samt ett separat 24V nätaggregat.

Tittar man på nätet hittar man liknande fräsar under benämningen Sainsmart Genmitsu 3018-PRO och enda skillnaden är att mitt exemplar är den smalaste versionen med det minsta fräsbordet.

Fräsen vill ha ett VAC/24VDC PWM 6 Ampere nätaggregat över som orkade driva fräsen.

|

| Nätdel från junkboxen |

|

| Nätdelen klarar av de 5Ampere som är kravet för denna fräs |

Vid affären ingick en del fräsbits, verktyg och kringutrustning så jag borde kunna provköra den direkt.

Anslöt fräsen till datorn, installerade USB CH340 driver som kontrollkortet vill ha, installerade Candle som är en "GRBL controller application with G-Code visualizer written in Qt".

Provkörde CNC fräsen med en förgenererad demo CNC G-code fil på ett kretskort - och fräsen producerade nån typ av användbara spår i kopparlaget.

Potential fanns mao. att gå vidare och tillverka egna kretskort!

Här är några exempel på enkla kretskort jag gjort för att prova fräsens funktion men även begränsningar

|

| Smalaste ledaren är 0.2mm till höger |

|

Prov av V-bit 30graders med 0.1mm spets

Z axel gick för djupt i laminatet |

|

| Här ser man av V-bit både fräser och ger ett tryck på kopparlagret vilket gör att kopparlagret trycks åt sidan in i intilliggade delar |

|

| Sånt man får korrigera i KiCad eller i Flatcam och göra en ny G-code för CNC fräsen |

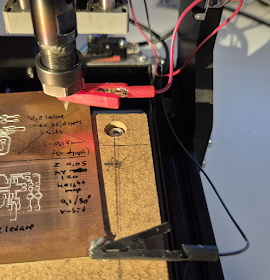

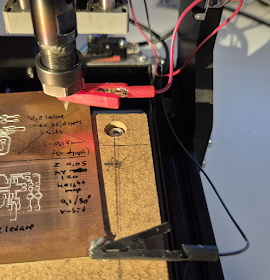

Förbereda mekaniken för kretskortsproduktion

Men - det fanns saker att göra på CNC fräsen först!

- Addera kontakt med kablar för att kunna göra en s.k höjdkarta (heightmap)

- Addera ändlägesbrytare för att skydda mekaniken, samt hitta rätt kommando för att aktivera funktionen i kontrollerkortet på CNC fräsen

- Rengöra och smörja alla axlar på nytt

- Byta ut en glappande DC kontakt i Control Board PCB

- Dra åt alla skruvar i ramen lite till

- Skaffa en s.k waistboard i MDF, kapa till den samt montera den på fräsbordet

|

| Kablar för Prob funktionen |

|

| Ansluts till respektive spindel och kretskort |

|

Under prob sekvensen som Candle utför automatiskt

över kretskortet enligt det mönster och antal punkter man

bestämmer själv |

OK - efter dessa tilllägg är fräsen i rätt bra skick.

Dax att göra CNC kretskortsfiler i CAD......

Ajdå - min gamla Eagle har inte den möjligheten - så gammal var mjukvaran 8-)

Så vad finns att använda? - jag valde KiCAD och installerade detta.

Att lära om sig från Eagle till KiCAD tog ett par dagar för att enbart lära sig enklare saker, här stod all aktivitet still runt CNC fräs eller andra projekt.

Dax att göra CNC filer och G-code

Att gå från CAD till att få ett kretskort i handen görs stegvis i datorn med tre olika mjukvaror.

De jag initialt provat är KiCAD, FlatCam och Candle, det finns som vanligt väldigt många andra mjukvaror som gör samma saker. Och JuTube är fullt med instruktionsvideos, likaså finns mycket detaljerad information på sainsmart's resurssidor.

Stegvis process:

- rita kretsschema (KiCAD)

- göra kretskortsledningar (KiCAD)

- göra hål i kretskortesschemat (KiCAD)

- spara/exportera CNC Gerber/Borr Excellion filer med ovanstående till filer (KiCAD)

- Importera Gerber/Excellion filerna för att kunna generera isolations och borr filer i G-code (Flatcam)

- ange data för isolation samt val och data för borrverktygen, samt andra parametrar som Z fräsdjup, XYZ stegmotorhastighet - med mera (Flatcam)

- Spara G-code filerna (Flatcam)

- Öppna G-code filerna en i taget i en "GRBL controller application with G-Code visualizer" (Candle)

- Kalibrera XYZ på fräsbordet i Candle, göra en heightmap med prob-funktionen, samt köra G-koden och fräsen gör isolationsrutterna runt kretsbanorna (Candle)

- Öppna borrfilen, byta verktyg i spindeln och fräsen gör hålen i kretskortet. (Candle)

Provkörde hela processen ovan på ett flertal kretskort och noterade successivt mina data som jag matar in i respektive program - samt justeringar av Z och data på fräsverktyget.

Vad kan gå fel ?

|

| V-fräs krashat i laminatet..... 8-( |

Man får ha tålamod 8-( det kommer att bli fel många gånger, med dessa mjukvarorna i sitt ursprungliga utförande finns inga skyddsmekanismer. Candle exekverar G-coden och har man inte full koll på XY eller Z så krashar fräsbitsen, om man avbryter, pausar eller försöker starta om G-coden krashar fräsbitsen, om man kör för fort med XY krashar fräsbitsen. Har man för mycket Z djup krashar fräsbitsen. Höjdkartan blir fel gentemot kalibrering av XY och Z och sen krashar fräsbitsen.

Man får räkna med en hel del trial and error som det heter på utrikiska ;-) samt en konsumption av fräsbits.

Även Z-axeln får en rörelsebegränsning speciellt om man adderar en MDF skiva och Z axeln tappar sin kalibrering om man låter den gå emot ett ändläge det minsta lilla.

De fräsar man skaffar roterar medurs, V-bit har en egg och den sitter på vänster sida av den flata ytan.

Man får helt enkelt polvända + och - på spindelmotorn om det snurrar åt fel hål 8-)

Skaffade enbart billiga 30 graders 0.1mm spetsdiameter bits och har nu konsumerat runt 10st på enbart krasher.

|

V-bits 3.175mm skaftdimeter för ER chucken på spindeln, 30 graders spets med 0.1mm spetsdiamteter

10st kostar under 150:- |

Med krash menar jag att V-bits spetsen böjs eller går av då spetsen är mycket hård och ömtålig.

Men - när man för bok på vad man gör och i vilka steg man gör saker så minskar antalet krasher till ett fåtal.

Vad kan man göra rätt?

Jag har nu en process som fungerar 9 av 10 gånger ;-) men kräver en precis inställning av Z (fräsdjupet) eftersom jag tillverkar kretskort för ytmonterade komponenter med 0.2mm anslutningar, och det är nära vad denna fräsen klarar av i mekanisk precision.

Jag skulle inte rekommendera att ha en mekaniskt större fräs eftersom ju större spann mellan ramen och alla komponenter - ger större flex och ett sämre fräsresultat. Denna lilla modell är mycket stabil och det enda flex som jag observerat är i Z axeln - med tanke på att jag endast fräser kretskort med en 0.1375mm fräs så är belastningen lägre på spindeln/Z axel än den kraft som krävs för att uppnå en rörelse i det flex som finns....Än så länge fungerar original Z axel med plastramen bra.

Spindeln i den lilla DC motorn är fortfarande bra, knappt kännbart axelspel.

Som hjälp finns en kalkylator i Flatcam som hjälper att räkna ut fräsdiametern vid ett visst fräsdjup för V-formade fräsbits med en viss spetsdiameter och skärvinkel.

För kretskort med bredare anslutningar på ytmonterade komponenter runt 0.5-0.6mm i bredd är det inte lika kritiskt med Z inställningen och det blir bra resultat oftare.

Jag kör fräsen i X & Y långsammare, samt efter slutförd fräsoperation så byter jag inte verktyg till en metallborste utan lossar kretskortet från MDF skivan och tar istället bort fräskanterna med 1200 våtslippapper (dock utan vatten) med kretskortet vilandes på en plan yta. Blåser av dammet och rengör med isopropanol.

|

Några av mina nuvarande parametrar som sattes initialt i FlatCAM

Z är -0.07mm och ger bra spår - om man lyckas med nollställningen av Z

Att hitta punkten då fräsbitens spets träffar kopparytan finns som en funktion i Candle, finns en knapp för att aktivera funktionen med kablarna inkopplade på fräs och kretskort.

När spindeln stannar i Z ledd - så sätter man denna höjd till 0 med Z nollstställningsknappen och om man vill börja där även XY nollställningsknappen.

Enligt tools kalkylatorn blir spetsdiameter vid -0-07mm Z fräsdjup = 0.1375mm.

Ska man ha 0.2mm ledare får man nog backa av Z till -0.06 eller mindre så diametern på V-bit blir mindre och enklast räkna om detta i toolskalkylatorn i Flatcam. |

|

| Grafisk vy i Candle över G-coden som ska köras av CNC fräsen, dvs. isolationsfräsningen runt kopparbanorna |

Efterkontroll

För att se hur exakt eller glapp axlarna är så kan man se hur en yta blir deformerad och hur mycket.

Resultatet nedan är bra för mitt behov i nuläget.

Efter ytbehandling kvarstår inspektion under mikroskopet, det kommer finnas spår av "kopparflarn?" efter V-bit i isolationsspåren runt kretsbanor.

V-bits är ett billigt alternativ till en dyrare raka kretskortsfräsar med flera skärande "flutes" att jämföras med en enda skärande kant på V-bits och denna enda kant skär inte lika effektivt och kan lämna små "kopparflarn?" i de frästa spåren, troligen trycker V-bitspetsen sig fram igenom kopparskiktet och vissa spår av koppar blir kvar.

Men - det är enkelt att ta bort dessa "flarn" under inspektion av de frästa isolationsspåren i kretskortet.

|

| Kort bra nog för att börja montering av de ytmonterade komponenterna |

Här syns ett styrkort för latchande RF koaxreläer och kan konstatera att de frästa isolationsspåren är rena och monterar man en SMT komponent så inträffar ben med lödytorna väl.

|

| SOT-23 samt 0805 format |

|

SOIC-8 kapsel på en 8V DC regulator

(IC kretsen på bilden är avlödd från ett annat kretskort och benen är därför lite böjda jämfört med en ny krets)

Resultat hittills - färdiga kretskort för 0805 och liknande SMT storlekar

|

Som syns på bilderna så har jag hittills tejpat fast kretskortet med aluminiumtejp på MDF skivan, den tejpen flexar inte mycket och har ett kraftigt lim

Finns det mer att göra ?

Har inte installerat gränsbrytarna på Z axeln ännu, det krävs lite annan mindre mekanik och mindre brytare eftersom den mekaniken ska röra sig mellan maximala ändlägen utan att ta i andra fasta delar.

Har inte fått förstått kraften i vissa G-code kommandon, där finns en del hjälpfulla funktioner som är bra att ha.

Som exempel så skrevs mina testkretskort ut spegelvänt, med ett kommando reverserar man X axeln och nu blir fräsningen rätt - typisk bra grej att ha 8-)

Om man funderar på spindeln och motorn så kanske man tycker att den ser rätt enkel och billig ut - men hittills räcker varvtalet till. Ett kort kan ta runt 8-10 minuter eller det tredubbla om man ökar antalet fräsvarv på isolationsfräsningen (för att få bredare spår med samma v-bit).

Chuck och spindeln kan tyckas ses för lång ut och skapa större flex än nödvändigt - men mina prov visar att det blir ett använbart resultat ned till 0.4mm ledare.

Kan man ned till mindre i dimensioner ?

Eftersom fräsen är V-formad så ger ett mindre Z djup ett smalare isolationspår.

Så frågan är var gränsen går

Vid prov med Z på -0.02mm och -0.008mm så skär fräsen i kopparytskiktet men skär inte igenom kopparytskiktet.

Z djupet är första provområdet, sätta Z till -0.03mm och hoppas fortfarande på avverka kopparskiktet.

Fräsens diameter blir dryga 0.1mm till 0.12mm beroende på Z.

QFN eller DFN footprint har 0.25mm distans kant-till-kant mellan lödanslutningarna på kapseln

så i teorin borde fräsen klara av detta, men jag har inte lyckats med det så här långt i den pågånde "lärande processen" med CNC och isolation routing.

För SOIC-8 m.fl samt SOT-23 är avstånden mellan 1.27 och 1.9mm i C/C mellan komponentbenen så där blir det ofta koppar kvar och man får köra flera rundor med v-bitset.

Även XYZ hastigheten sänks från 80 till 40 för minska trycket på kopparlagret och låta V-fräsen jobba klart.